DELMIA Digital Manufacturing

設計・生産技術間のコミュニケーション

設計・生産技術間のコミュニケーション

設計・開発

生産準備

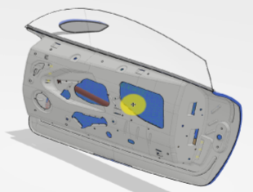

3DCAD設計(製品形状)

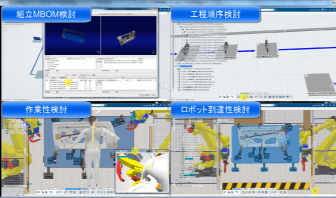

工程/設備検討シミュレーション

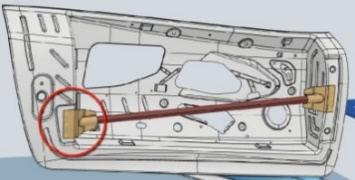

製品データを直接利用して検証

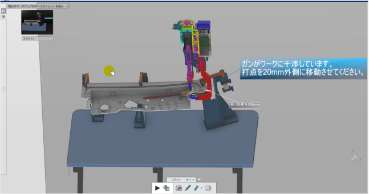

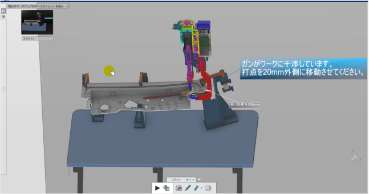

問題点を 設計へフィードバック

注記した 3Dモデル

問題点を受け取る

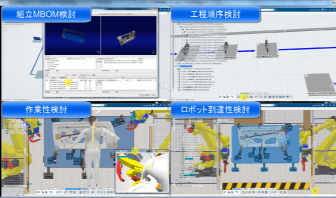

より早い段階で製品にものづくり要件を織り込み、高品質・低コストな製品の実現

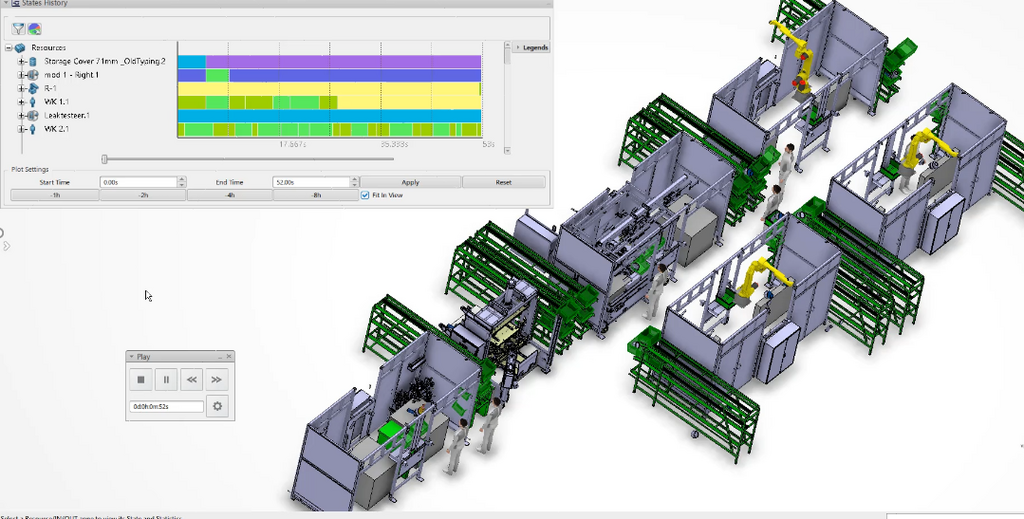

仮想検証・シミュレーション(Virtual build)による工程・設備計画の質の向上

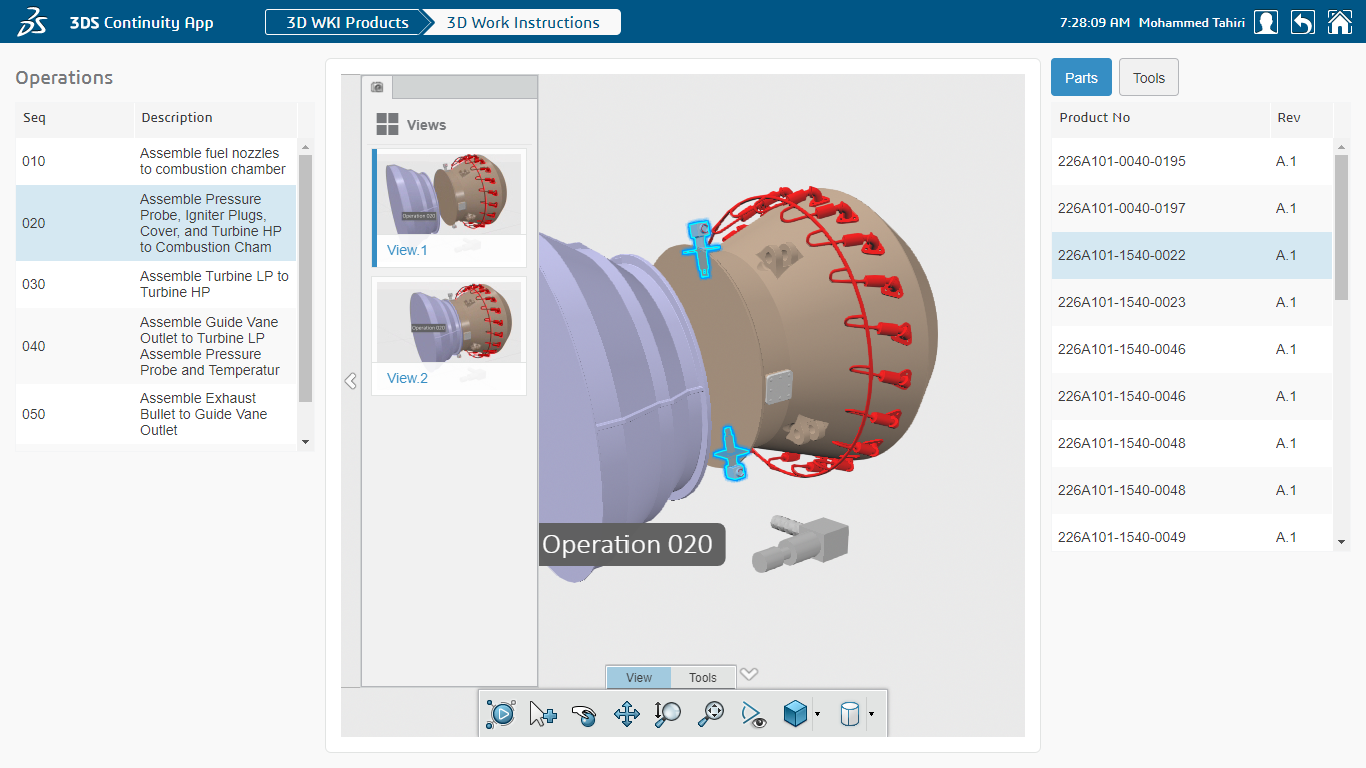

作業指示、ロボットプログラム・NC作成など、生産の垂直立ち上げを可能にするアウトプットの検証・作成

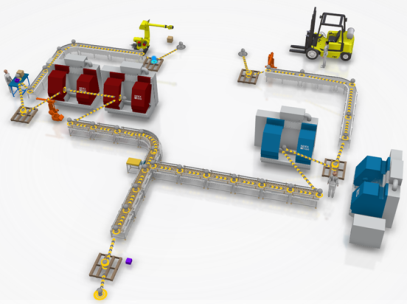

工場やラインのマテリアルフローやリソース動作を定義し、視覚的に生産システムの 動作を再現します。計画初期段階からボトルネックを特定することによって、代替え案を検討することで生産量を最大化します。